エフエーは、自動化機器や省力化機器の設計・製作を主業とし、自動車関連の半導体検査装置、分割装置の製作において、高い国内シェア率を誇っています。現在は各種テスターハンドラー、画像検査装置のほか、得意とする組立装置の案件も増加中。設計・加工・電気・組立を一貫して行うワンストップ体制です。豊かな自然に囲まれた、クリーンで静かな環境は、埃や振動を嫌う精密機械の製作に適しています。

株式会社エフエー [ 自動化機器・省力化装置 ]

所在地: 鹿児島県日置市東市来町湯田 5839-17

TEL: 099-246-6039

2D運用廃止と教育プログラムで3Dが一気に浸透。

設計時間の大幅な短縮に成功。

お客様の3D CAD導入がきっかけ

お客様の3D CAD導入がきっかけ

(杉木氏)同業者はみんな3D CADの導入を望んでいると思うのですが、足踏みしている状態なのではないでしょうか。弊社の場合、お客様が先に3D CADを導入し、ついていけなくなった時点で導入しました。ITでどんどん変化する時代についていくためには、3D CADが必要でした。それに、3D化は今後の仕事にとても役立つと思ったのです。

代表取締役 杉木 一明 氏

3D完全移行へ、あえて2Dの運用廃止を決断

(杉木氏)導入当初、3D CADの担当を二人決めて任せていました。ところが、彼らしかできない作業が出てきた上、ほかの人は勉強する気を全くなくしてしまいました。これではいけないと思い、2D-CADの使用をやめさせて、一気に3Dに移行しました。すると全員がもう2Dは使えないのだという意識に変わり、3Dに真剣に取り組んで、すぐ覚えてくれたんです。また、若い社員の取り組みのおかげで、思ったより早く軌道に乗せることができました。

習得は1か月程度

(良井氏)15、6年前に、面を貼っていくタイプの3D CADを任されたことがあったのですが、とても扱いづらく、結局習得できないままその部門を離れてしまいました。それで3D CADはとっ

かかりが難しいという印象が強かったのですが、今回、IRONCADの習得に本腰を入れてみたところ、1か月程度である程度描けるようになりました。

(加賀氏)建築から全然知らない業界に来た私でも、図面を描くことができました。3Dから2Dに落とすことができて、3Dを変更すれば2Dの寸法も勝手に変えてくれたりする点は非常に助かっています。3Dはまったく触ったことがなかったのですが、総じてやりやすかったと思います。

設計 良井 純一郎 氏

教育プログラムで全員習得

(加賀氏)教育は、非常に参考になっています。いただいた資料やメモした内容を見て、思い出しながら作業しています。ボタンのたくさんあるプログラミングマウス※も社長に頼んで購入しました。3D用と2D用とでパターンを変えることで、作業が非常に楽になりました。あの勉強会があってよかったと思っています。(※各ボタンにショートカットキーを割り当てることで作業の効率化を図れる)

(中村氏)実は教育を受ける前、操作がわからなくて、2Dに戻そうとしていたんです。教育を受けて動かし方を覚えてからは、わからないものが出てきても、ちょっとトライすればある程度できるようになりました。今は常に3Dを使っています。教育を受けていなかったら、挫折していたかもしれません。

設計 加賀 広大 氏

お客様の安心度増 打ち合わせ回数減

(杉木氏)導入後は仕事も捗りました。一番よかったのは間違いが少なくなったことです。プレゼンが3Dに変わったことで、当方も説明しやすく、お客様にも内容を理解してもらいやすくなりました。この点が営業にもつながっていると思います。

(良井氏)お客様と打ち合わせながら徐々に機械を作っていくのですが、提案の段階でお見せする形が平面か立体かの違いで、お客様の安心度も変わります。立体だと、「ちゃんとここまで進めてくれている、ここまで理解してくれている」ことがわかり、お客様も安心して任せてくださる。

(中村氏)見積段階で3Dで図面を引くと、お客様にイメージを伝えやすい。お客様の反応も良く、受注数が上がっています。また、二度三度あった打ち合わせ回数が減り、工程がかなり少なくなってきています。続けてすぐに設計に入れることも、短縮に繋がっています。

設計 中村 智 氏

3Dへの期待はほぼ実現

(中村氏)導入前に、3Dなら隅が見えやすくなるのではないか、干渉を捉えやすくなるのではないかというのは期待していました。2Dベースだと絶対に見落としが出てくるので。そういった期待はほぼ実現していると思います。3Dにしてから、干渉や、部品がつかないというような問題自体出ていません。ただし確認のために、危険そうなところ、わかりづらいところ、逆に当たって欲しいところに干渉チェック機能を使っています。

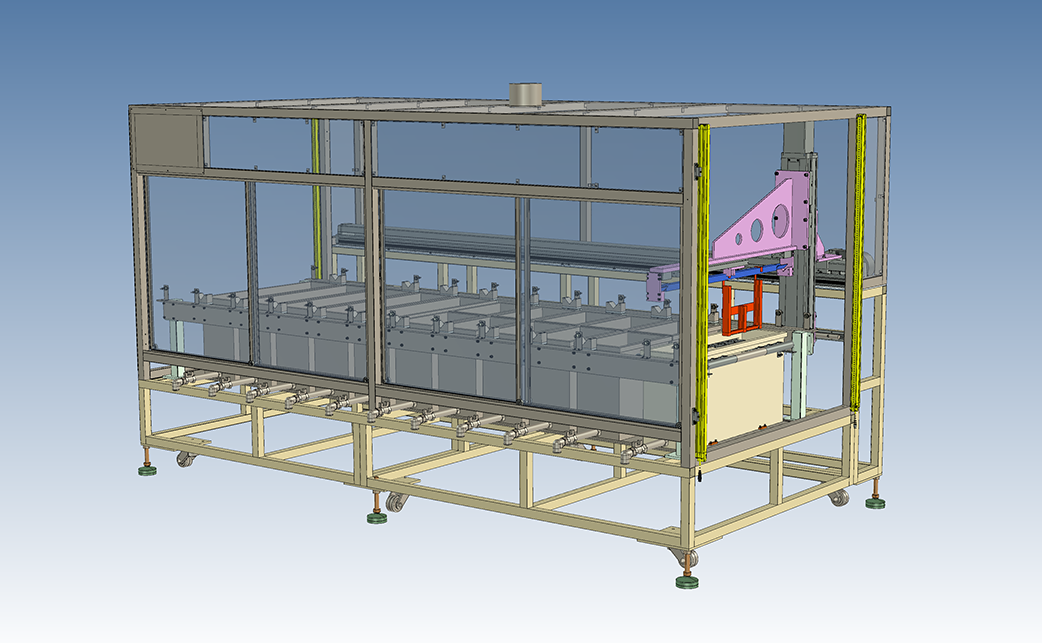

▲ 実際にIRONCADで設計した装置 ※データ一部省略

設計時間は3日から1日に

(中村氏)設計時間を日にちに換算すれば、これまで3日かかっていたところが1日でいけますね。設計工数も5割は減ってると思います。理由は部品図を組図にする手間がないのと、カタログですね。

一番使うものをカタログからすぐ取り出せる

(良井氏)カタログは使いやすいですね。オリジナルのカタログを作ることも可能ですし。使うものってある程度限られてくるので、一番使うものが手元にあることは利点だと思います。毎回読み込まなくてもいいので、作業も早くなりますよね。

▲ 工場での加工の様子。様々な工作機械が並ぶ

組図と部品図を同時に作成できる

(中村氏)IRONCADの機能は総じていいのですが、ひとつのファイルの中で、組図と部品図ができあがる点が一番好きですね。2Dは部品図を組図にしなければいけないのに対して、IRONCADは逆で、まず組図があって、部品図ができる。2Dの場合、部品図を組図にする途中で、つかない場所やネジが入らない場所が出てきてしまうんです。それに、ブロックを修正するときは、一旦バラしてからまたブロックに戻さないといけないので、とても手間がかかりました。IRONCADはブロックをブロックとしてそのまま修正すればいいというところが全然違います。

組立現場でも3Dを活用

(加賀氏)IRONCADはパーツやアセンブリごとに名前を付けられるのが助かります。実際に組む作業のときに、このパーツかな、という見当がつけやすい。モデルを作成したら、それぞれのアセンブリ、パーツに名前をつけて、そのデータをノートPCに移して、作業場に持っていくんです。バラバラに置いてある部品から必要なものを探すときに、ツリーをカチカチッとクリックしたら名前が出てくるし、取り付けの向きもその場でわかる。そこが非常に助かってますね。

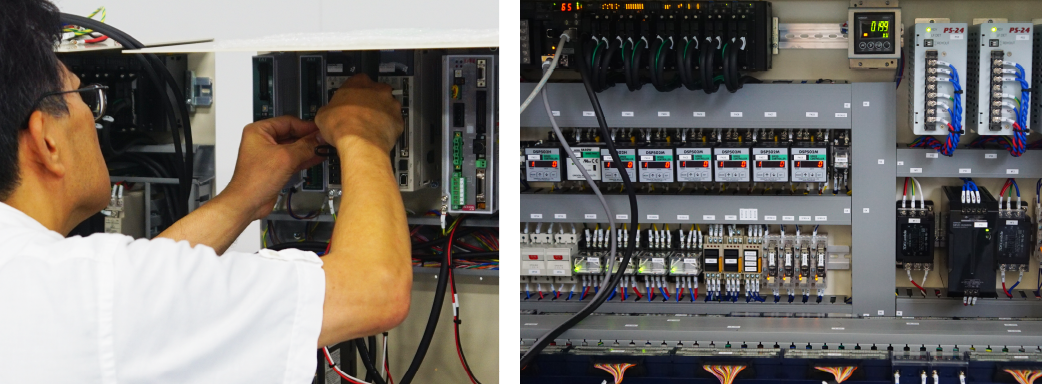

▲ 工場での配線作業の様子(左) 整然とした仕上がり(右)

取材: 2018年