ナカサクは、製鉄、ガラス関連を主とした生産設備の受託製作会社です。設計から製造加工まで一貫した体制で行い、大型の設備も自社工場で製作可能。各種ロボットを使った設備ラインの製造も得意としています。大正15年設立の同社が誇るのは、長年蓄積された高い技術とそれを受け継ぐ優秀な人材。独創的な技術で顧客の課題を解決し、新しい分野へも積極的に挑戦します。外注先(設計会社)を随時募集中。

株式会社ナカサク [ 製造装置・大型機械加工 ]

所在地: (本社)滋賀県湖南市高松町1番地

TEL: 0748-75-1175

三面図作成の手間と干渉による後戻りが大幅に削減。

機械設計者が単独でロボットシミュレーションまで可能に。

大型生産設備を一貫体制で製作

(木下氏)弊社は、製鉄、ガラス関係を中心に、各種産業機械やIT関連の設計から製作、組立、電気のハードとソフト、試運転、現地納入、立ち上げまでを一貫して行っています。例えばガラス関係なら溶解炉から二次加工までの大型の設備を作ります。とても長いラインを弊社の工場内ですべて一貫して製作できることが、弊社の強みだと思います。小型の設備だと、つけまつげを製造するラインや紐を結ぶ設備なども製作しています。

技術開発セクター 設計部 課長 木下 祐一氏

設計の出来が後の工程に影響

(山田氏)弊社は基本的にはすべてオーダーメイドなので、設計時間をいかに短縮して、短納期で製品立ち上げまで持っていくかが大事です。機械設計、製造、電気、すべてを行っているので、設計がしっかりしていないと、組立、電気、工事、ソフト、全部に影響してきます。不具合のないようにうまく設計ができれば、短納期と製品の質の向上につながります。

2Dの工数の多さが課題

(山田氏)IRONCAD導入前は、設計工数の削減が一番大きな課題でした。

2次元CADで設計すると、三面図、断面図、詳細図といった、たくさんの図面を描かなければなりません。また、干渉関係を見逃すと、組んだ時に干渉して、設計からやり直すことになります。これらの工数を削減する必要がありました。

技術開発セクター 設計部 主任 山田 龍平 氏

ロボットの干渉チェックに3Dが必要

(木下氏)2Dではどうしても見えないのが干渉関係。多関節ロボットなどの複雑な動きをするものの干渉が確認できないため、干渉関係がすべて見える3Dを探していました。

メジャーなCADよりできるCAD

(木下氏)最初はほかの3D CADを選定していましたが、2次元を描いてから3D化する作業で時間がかかってしまい、導入を迷っていました。ロボットを扱うダイドーさんにどのCADを使っているか尋ねたところ、IRONCADという答えでした。IRONCADは我々の描くスタイルと近かった。そこから導入に至るまでは2か月。それから増設していって、現在は全員に行き渡っています。

速く動かせること、設計工数を削減できることが重要です。いくらメジャーなCADでも、設計時間がかかるのなら導入には至らないと思います。速く描けるというメリットと、干渉関係が見られるというメリットからIRONCADを選びました。

3Dの形状の組み合わせでイメージを形に

(木下氏)まずIRONCADで評価したのは、3D状のものを、そのまま配置できる点(※1)です。2Dの状態から押し出すのではなく、3Dの形状を持ってきて編集できる。2D平面上で設計してから3Dにするのではなく、なんとなく持っているイメージを形にしていける。色んな方向から一気に描けるところに大変魅力を感じています。Triball(※2)の使いやすさも魅力的でした。

(杉本氏)IRONCADは、3D形状をもってきて組み合わせていくという手法が2Dと似ているので、とてもやりやすかったですね。初めて触った3D CADがIRONCADなのですが、すでにある形状を置いて図面を作るので、直観で作図できる。サイズの変更等も簡単ですし、Triballでのものを移動したり、角度をちょっとずらしたりといった基本操作がとても簡単でした。

(山田氏)ほかのCADは二次元を描いて、押し出して、パーツをいっぱい作って、拘束をかけて、という作業がとても多いのですが、IRONCADではそれが少ない。まずものをボンボンと置いて、ああちょっと違うなと思ったら変えていく。ほかのCADは作ったものを置くという感じでしたが、IRONCADは置いてから変えていく。全体を見ながら設計できるのがよかったと思います。

※1 IRONCADはカタログから3D形状をドラッグ&ドロップしてモデリングできます。

※2 IRONCADの配置ツール。拘束を使わずに正確な配置ができます。

技術開発セクター 設計部 副主任 杉本 渉太 氏

2Dの手間を削減

(木下氏)設計工数が下がったという自覚はあります。

部品図も配置するだけで、三面図を描かなくていいので、結構時間が短縮できていると思います。

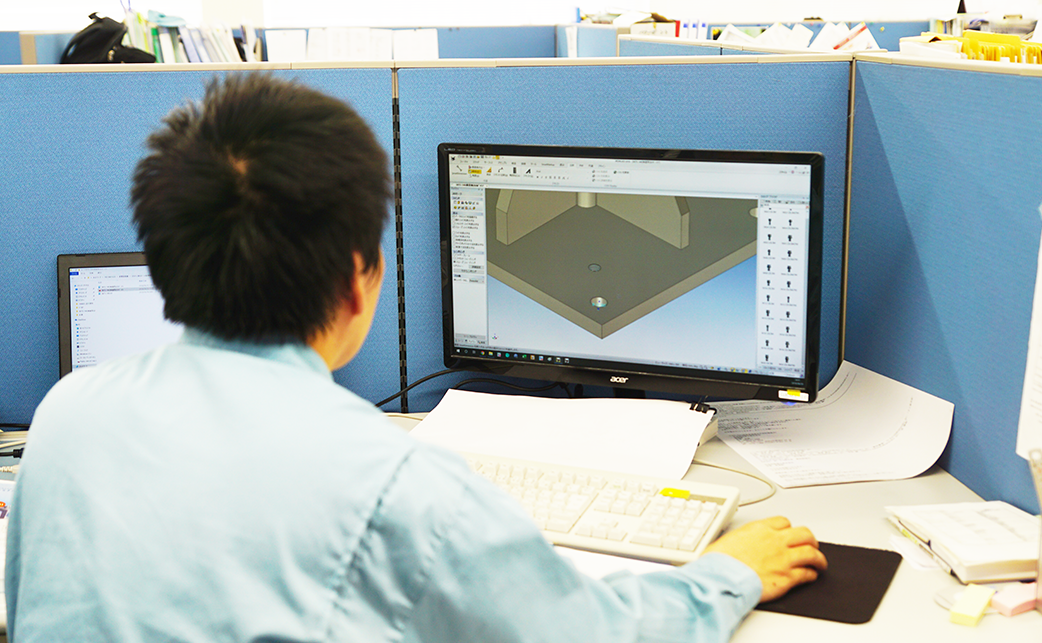

(山田氏)IRONCADの場合、モデル自体は3Dひとつでよくて、図面を何個も描く必要がない。図面に投影するだけだから速いですね。

▲ IRONCADを使った設計作業の様子

一目でわかる全体像

(杉本氏)2Dだと装置全体が線だらけになってしまい、パッと見てどういった装置なのかわかりづらい。複雑な装置になるほど中が見づらく、詳細図が必要になるので作業工数が増え、干渉していないかどうかを注意して見なければならないので大変でした。

3Dは、2Dのように正面からだとか上からだとかという固定概念がなくて、どの角度からでも見られます。誰が見ても一目でどういった装置なのかスッと頭の中に入ってくるので、干渉もわかりやすいですね。

ロボットのシミュレーションも機械設計者が担当

(山田氏)大きな導入効果は、ロボットのシミュレーションができるようになったことです。機械設計の人間が、ロボットのシミュレーションまで行うので、短納期でロボットの立ち上げまで行えます。

以前は、2Dで計画したもののシミュレーションを、ロボットメーカーに依頼していました。例えば、腕が届かなければレイアウトを計画し直していたのですが、今は3Dで装置を作って、ロボットを配置して、それを吐き出して、シミュレーションソフトに入れて、シミュレーションして、届かなかったら配置を変える、という作業を一人でできるようになりました。設計工数がだいぶ短縮されたのではないかと思います。

各自で覚えて情報共有

(山田氏)みんな二日間くらい触ったら大体の要領をつかむことができました。マニュアルを見ながら自分で操作して理解しました。操作に関しては全然苦労してないですね。みんな好き勝手覚えていった、という感じです。

(杉本氏)普段は個別に作業しつつ、時々人の操作を見て学びました。全員集まる場を設けて、こんな方法があるんだよ、と情報を共有したりして、作業効率を上げていきました。また、基本的なカタログや設定環境を統一しておいて、作図のやり方や機能の情報を共有していました。

わからないことはサポートを活用

操作する上でわからないことはIRONCADのサポートに相談しました。サポートも対応がとても早くて、その日のうちに返答されるのがほとんどです。システム上実現が難しい機能に関しても、積極的に改善に取り組んでいただいたりしています。(※3)

※3 操作のお問い合わせはアクティブサポートにご加入のお客様限定のサービスです。

▲ 工場の一部。大型設備にも対応可能。

取材: 2019年