テイ・エス テックは四輪のシートを中心とした自動車内装品メーカーです。日本国内と海外13か国に多数の拠点を持ち、グローバルネットワークを確立。全世界のホンダ車の約6割に当社製のシートが搭載されています。また、シート製造の技術を活かし、医療用チェアなどの分野にも事業を拡大しています。研究・開発拠点に業界最高レベルの先進設備を整え、快適性の追求とともに、より安全なシートの開発に日々取り組んでいます。

テイ・エス テック株式会社 [ 自動車シート・内装製造 ]

所在地: (埼玉工場)埼玉県行田市野3600

TEL: 048-559-1321 FAX: 048-559-1354

競争力を上げ、量産を止めないための設備内製の哲学。

IRONCADで 設備内製率 今期100%を達成。

テイ・エス テックの業務を支える設備内製チーム

(川上氏)テイ・エステックでは、四輪や二輪のシート製造、ドアの内張などの内装製作のほか透析チェアの製造などを行っています。私の部署は設備保全課ですが、設備の製作を主として行うのが最近の流れです。今まではほぼ100%外注に頼っていて、我々は要件を出すだけでした。しかし、自分たちで作った設備なら、私たちの意志が入っているので、壊れたときでも復旧が早い。「設備メーカーでは作れないような設備づくりをしなさい。作った後も面倒を見て、現場でどんどん育てていかなければいけない」と上からもずっと言われ続けていたので、今はそれを目標に動いています。

(中嶋氏)製造部全体で内製チームを組んでいます。私が担当しているセルは、設計のほか、加工、組立、調整、電気、各部門から一人ずつ出してひとチーム作って、ひとつの設備を立ち上げています。それが4、5チームあって、製造部全体の内製定例会で情報を共有しています。

製造部 設備保全課 設備係 係長 川上 雅典 氏

3Dで干渉チェックが簡単に

(川上氏)IRONCAD導入以前、私は2D-CADを使っていたのですが、動きが見えず、干渉の確認がまったく取れませんでした。IRONCADは3Dなので、干渉確認が事前にできる、簡単にわかるという点で非常に重宝しています。構想の時点でみんなと意思疎通もできるようになりましたね。2Dを使っているときは、なかなか3次元に踏み出せませんでしたが、今思えば、こんなに簡単なのになぜ踏み出さなかったのだろうと思います。

CADの専門知識は不要

(宇田氏)IRONCADを選んだ一番の理由は、やはり扱いやすさです。かつてはCADを探して色んな失敗を繰り返しましたが、本当にお世辞でもなんでもなく、IRONCADだけは、自分が思った以上のことができました。私のようなまったくの素人が使えたのは、唯一IRONCADだったと思います。ほかのCADは難しくて、高価な教育を受けたりしないと使えませんでした。ひとつのライセンス自体も高いですからね。

埼玉工場 製造部 工場部長 宇田 稔 氏

設備設計に向いているIRONCAD

(川上氏)以前ほかの3D CADを少し触ったときには、一手間二手間かけなければいけないので難しいというイメージを持ちました。それを触った後だと、クリックしてブロックを入れていくIRONCADは、治具設計に向いているということが非常によくわかりました。治具って結局はブロックの塊じゃないですか。シートのように3次元的な形状(曲面)は多くない。治具がブロックの積み重ねであることを考えると、IRONCADは治具設計にとても向いていると思います。

操作を覚えるのも簡単

(中嶋氏)2年前の異動直後、図面設計を担当するよう部長に指示されたのですが、それまで3D CADなど触ったことがありませんでした。4月にIRONCADの名前も知らないところから始めて、動画を見ながら2週間ほど練習した後、無料セミナーを受け、5月の連休明けには溶接治具の設計を始めていました。カタログからシェイプを落として、ブロック穴で削るという積み重ねで形が作れるので、なかなか早く操作を覚えることができましたね。

製造部 生産三課 生産二係 係長 中嶋 大輔 氏

設備は四角と丸と棒でできている

(宇田氏)IRONCADはTriBallの使い方さえわかればスタートできます。部下に教えるときも、TriBallの使い方だけを教えて、あとはカタログで持ってくるだけだよ、と伝えています。「自分たちが作るような設備や治具は、鋼材でできている。その材料は四角か丸か棒かしかない。IRONCADのカタログに四角と丸と棒がある。形にするには切削、加工する。削ったり、穴を空けたり、曲げたり。そのイメージで描いてみろ」と教えています。「四角を置いて、削るなら削るツールで。曲げるなら曲げるツールで。足すなら足して合体」。このような感じで、IRONCADは教えやすいんです。あとは本人に任せて、わからないときに聞いてもらう程度です。

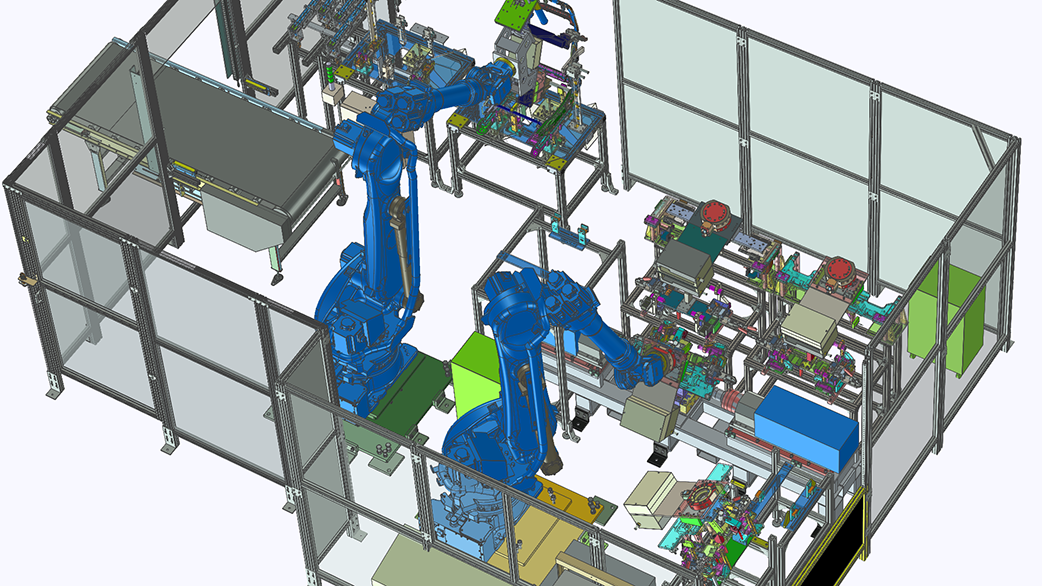

▲ IRONCADで設計したカシメ設備(設計図)

使える人を増やしていきたい

(中嶋氏)すでに4人は私が教えて、IRONCADを使えるようになっています。やはり誰でも触れるようにしておきたいですね。図面を描くことで覚えることもありますし、そのような目線で自分たちが使っている治具や設備を見ることで、設計者にフィードバックできることもあると思うので。

発想力があれば思い通りに絵を描ける

(宇田氏)先日当社の会長に、設備を褒められました。ここまでの設備が内製可能になった理由を訊かれたので、「簡単なソフトが安価で出てきたので使いだしたら、みんなが今まで頭にあったものをバーッと絵に描くようになった。頭の中のものをデータにして、加工して、組み立てられるようになった」と説明しました。

これまでは、いい発想力を持っていてもものを作れなかったんです。今は、発想力を持った人が思った通りのものを、まず3Dでみんなに見せて、評価をもらって、手直しして、どんどんモディファイして、最終形にしていく、という形で進めています。

▲ IRONCADで設計したカシメ設備(実機)

設備内製化で競争力向上/緊迫感のある設備づくりを

(宇田氏)2020年4月から設備保全課を廃止し、埼玉工場に設備部を新設します。設備部を作ったのは、自分たちが使いやすい、効率のいい設備を作るためです。効率がよければ、絶対に競争力は上がります。競合他社と同じようなシートを作っていても、使いやすいツールでものを作ると、早くきれいにできる。もうそこで勝てるんですよね。そこにお金をかけても、おそらく投資効果は出ると思います。安い設備を作るために内製化をするわけではないのです。内製化をこの工場で行うのは、効率のいい、自分たちが使いやすい、メンテのしやすい、モデルチェンジのしやすい設備をとことん追求するためなんです。それに、設備が止まって出荷ができなくなると客先に多大な迷惑と損失を与えてしまうため、絶対に量産を止めたらダメだ、不良は絶対に出したらダメだという緊迫感の中、この工場は日々生産しています。そんな工場の中に設備部があって、設備が壊れたときには同じ緊迫感を持って直す。そうすると、次に設備を描くときに、二度と失敗はしないと思うんです。工場から離れた場所に設備部があったり、外注していたら、こんな空気感は共有できません。だから今回保全課をなくして、設備部に統合して、管理をしていくことにしたのです。本当にそれで(IRONCADがあって)助かっています。IRONCADがなかったら、多分設備部もできていないですよ、正直な話。

埼玉工場をマザー拠点に

(宇田氏)将来、人件費の上昇や人材不足の問題が出てきたときにも、やはり設備が重要になると思います。そのため、今後は埼玉工場発信で、世界中の拠点に色んな設備や道具をデータ配信してくことになっているんです。共通ソフトで行うのが一番やりとりしやすいので、全拠点(IRONCADを)導入したいと思っています。

▲ 検査室をまるごとIRONCADで作成

機能が豊富で使い切れていない

(宇田氏)IRONCADは機能がたくさんあるんですよね。自分たちは半分も使い切れていないと思います。便利な機能や使い方をもっと知りたいですね。

取材: 2020年